浙江国华某电厂成立于2003年11月,一期工程建设规模为4×600MW火力发电机组,同步建设四台机组脱硫和4#机脱硝装置,二期工程建设规模2×1000MW机组同步建成脱硫和脱硝装置,是浙江省"五大百亿"重点建设工程。2006年实现三机投产。其中,2号机组为“中国电力装机容量突破5亿千瓦标志性机组”。

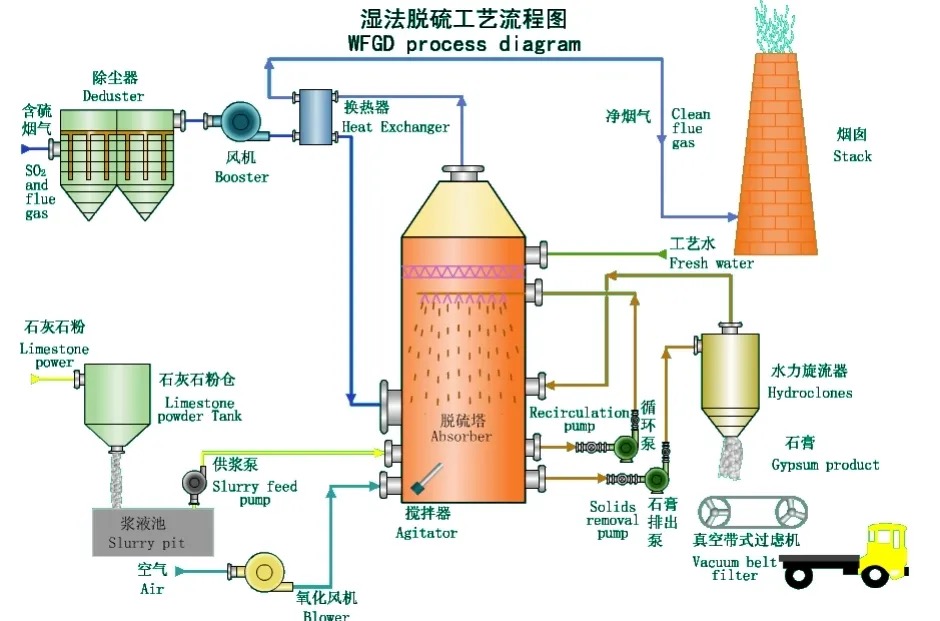

该电厂通过采用日本川崎重工的脱硫技术,高效除尘、湿法脱硫和#4机组脱硝等新技术及建设两个封闭圆形煤罐与绿色生态边坡,进而达到除尘效率99.3%、脱硫效率95%以上和废水"零"排放。

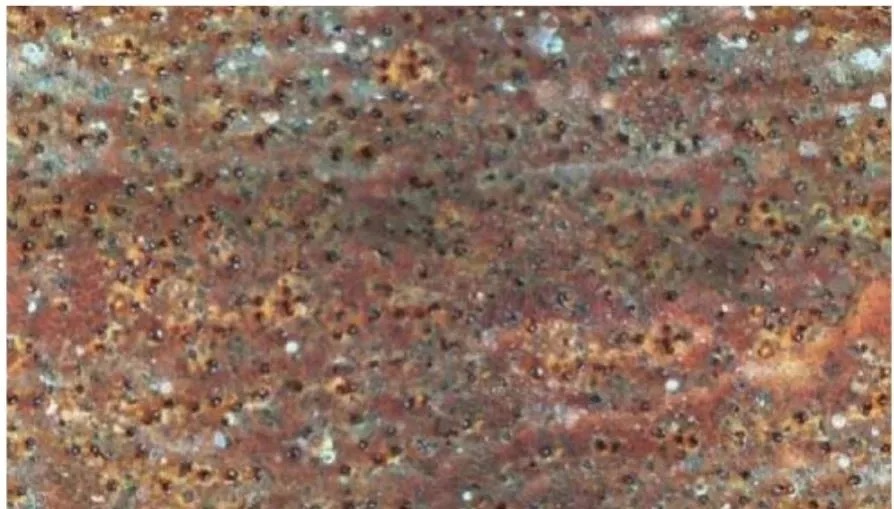

在湿法烟气脱硫系统中,烟气中的SO2是酸性的,与适当的碱性物质(石灰石(碳酸钙)、生石灰(氧化钙,Cao)和熟石灰(氢氧化钙) )反应从烟气中脱除SO2。碱性浆液与烟道气在喷雾塔中相遇。烟道气中SO2溶解在水中,形成一种稀酸溶液,然后与碱性浆液发生中和反应以去掉二氧化硫。在这个反应过程中,高速流动的烟气和固体脱硫剂直接与设备表面发生湍流摩擦,不断地更新表面,破坏金属的钝化膜并使其逐渐变薄,加剧腐蚀。酸性溶液中含有浆液残浆液等颗粒,液固两相介质且有腐蚀,流速快,对阀门的腐蚀冲刷严重。

腐蚀后的金属表面

2005年,国家提出了“国家环境保护“十五”计划”正式对电厂脱硫提出了环保要求,二氧化硫的排放量进入了环保指标,同年开始国内掀起了电厂上脱硫系统的高潮。

2008年5月,浙江某电厂脱硫专工被现场脱硫用的阀门寿命过短,经常要停机更换阀门,每次停机,环保局的实时监测系统上都会新增“不良点”引发系统报警,报警次数超过每月限额后,环保局就会光顾电厂,要求停车检维修直至监测合格——这个过程可能需要持续15~30天,造成的损失巨大,现场专工被问题频出的脱硫阀门弄的身心俱疲。为了避免造成不良影响,现场需要一款阀门,既能满足现场工况的要求又能长周期免维护运行。现场专工通过《电力环保杂志》及进口品牌阀门代理商、业内同行的推荐,了解到了我们金泰美林的KOWOV系列陶瓷阀已经在很多电厂帮忙解决现场问题了,基于此现场与我司建立了联系。

经现场交流后了解到,该电厂是国内较早上百万脱硫机组的电厂之一,最早采用的是美国艾默生的金属调节阀,一台DN125口径的阀门价格十几万,阀门选用了金属材质,虽价格昂贵,但因金属材质对酸碱的耐受性比较受限,现场石灰石浆液中的氯离子含量的多少直接影响了金属材质的选型,酸性介质的浓度控制不好,阀门的寿命就不容乐观,无形中提高了对现场操控人员的要求,且寿命不可控。

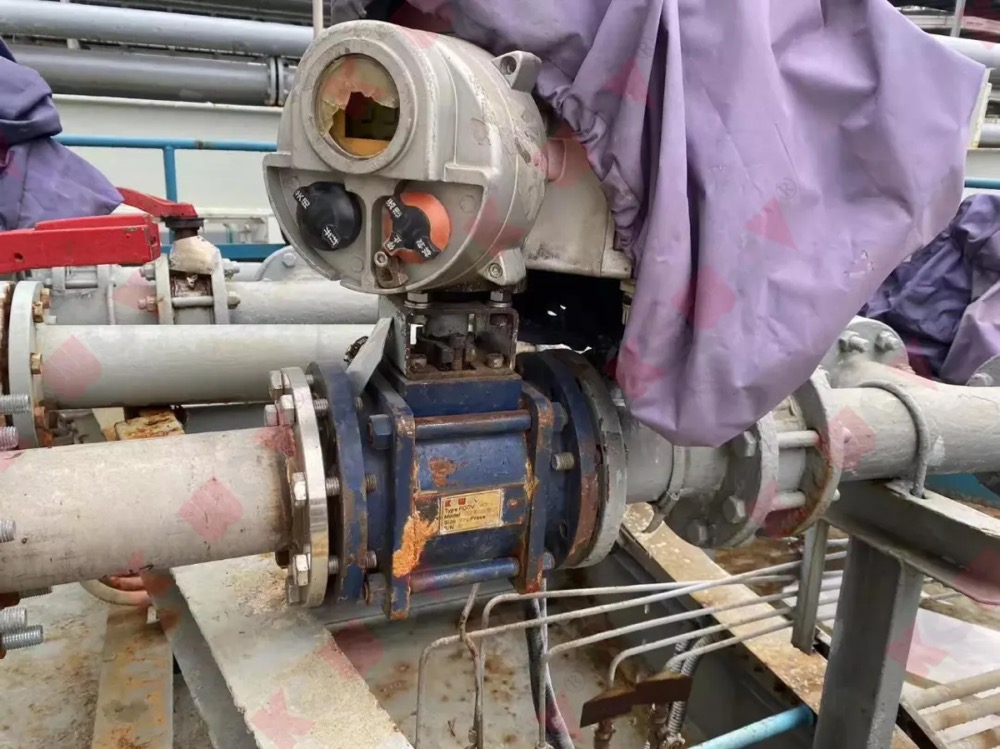

客户后来进行改革换用过其他进口、国产的陶瓷阀,使用效果都不理想,经过我们对现场陶瓷阀门的检验发现:其他厂家选用的陶瓷材料是经济型的结构陶瓷,虽然经济,但机械性能较差;且在阀门结构上也存在不同程度的缺陷,因此在使用过程中上线不过2个月就频繁出现阀门卡顿、堵塞、碎球等一系列问题,影响了生产的连续性。

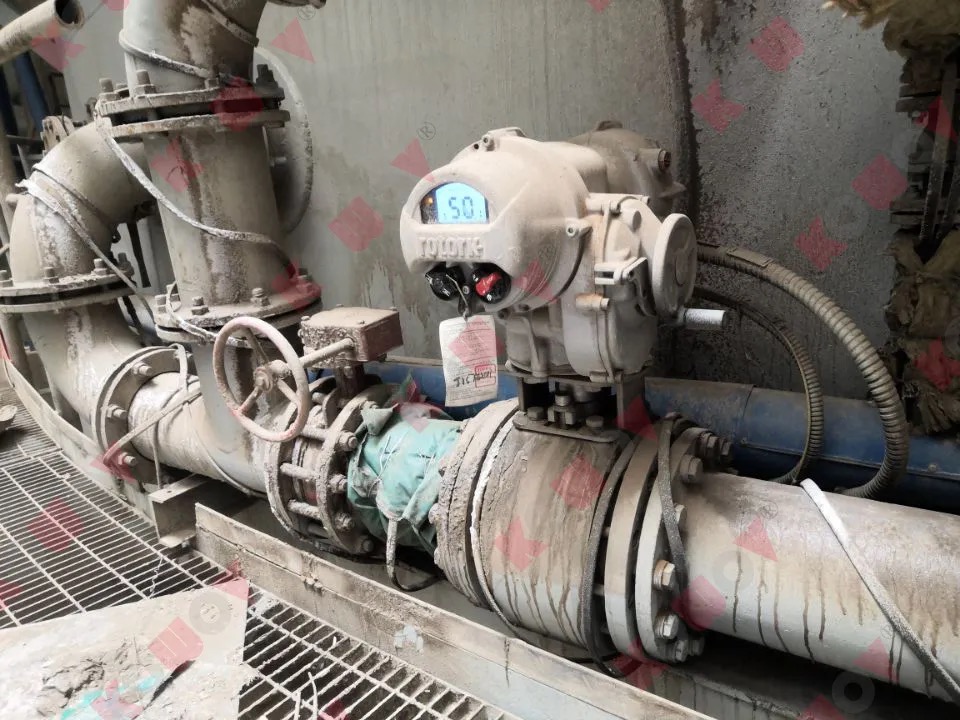

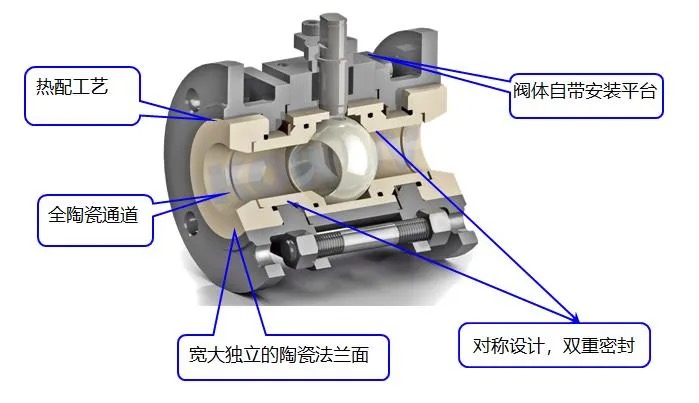

为保障交流效果,让客户更直观的感受到我们的产品品质,我司技术支持人员携带陶瓷阀样品及陶瓷磨介前往交流。KOWOV陶瓷阀独有的弹性补偿结构,解决了含固介质的卡堵问题,配以高强度的氧化锆陶瓷,全方面解决了现场的磨损、腐蚀的双重考验。通过阀门结构的介绍,陶瓷强度、密封的展示及我们在电厂脱硫上的应用业绩,尤其是我们采用的结构陶瓷的强度展示以及KOWOV陶瓷阀在脱硫示范区的应用给予了客户极大的信心,我们成功获得该电厂的第一笔订单。现场专工当场决定:如这台阀使用良好,则将现场所有的含石灰石/石膏浆液的工况阀门全部换成KOWOV陶瓷阀门。

2008年7月,我司第一台DN100的陶瓷阀在该电厂石灰石浆液工况上线使用,同年12月份电厂再次下单4台同规格产品;

2009年1月,滤液水、工艺水工况上线4台陶瓷球阀;

截止到2013年12月份,陆续更换阀门近80余台,囊括DN50、65、80、100、125、150等多个规格;

2014年至2021年期间,基本没有采购任何阀门;

自2021年开始,现场脱硫专工再次联系我们,针对之前的应用点上的KOWOV陶瓷阀准备采购备品备件,目前已经供货16台。

自2008年第一台KOWOV系列陶瓷阀在该电厂脱硫装置上线至今,已有近百台KOWOV陶瓷阀门在现场使用,据不完全统计,我们的阀门在现场服务年限基本超过10年!目前该电厂已经成为我司的稳定客户,金泰美林的KOWOV陶瓷阀也成为电厂脱硫现场的必备阀门。